文 / 圖◎王富正教授、王宇頎、黃柏維

在石油石化生產過程中,工業閥門常須在高溫及高壓條件下密封流體,如圖1所示,由於加工精度的限制,閥門在操作環境下會有一些非常微小的洩漏。考慮到這種微小的洩漏可能會帶來的潛在風險,由1968年起,世界各地開始制定檢測閥門的行業標準。時至今日,美國石油協會 (API)、國際標準協會(ISO)、歐盟標準協會(BS EN)、日本標準協會(JIS)、以及美國國家標準協會流體控制研究所(ANSI/FCI)對於極為微小的允許洩漏量皆有各自的標準規定。依照洩漏的部位,將工業閥門的洩漏區分為內部洩漏與外部洩漏,並使用氣泡作為計算依據:例如根據美國石油協會規範,定義氣泡之體積為1毫升等於100氣泡。

█ 圖1、石化產業管路閥門

為了滿足法規要求,保證能源產業與石油石化生產的安全,必須對工業閥門洩漏氣泡進行計數。傳統的檢測方法可以分為三大類:

1. 人工目檢:通常使用於閥門製造商的出廠檢測或產線卸除維修時。

2. 感測光學計算檢測:通常使用於閥門製造商的出廠檢測。

3. 感測壓力、聲學與震動分析檢測:通常使用於閥門安裝於產線製程管路時。

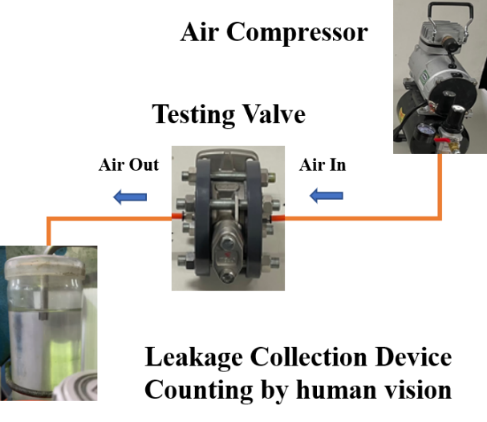

目前工業閥門的洩漏檢測主要是採用人工目檢計算,由檢測員計算氣泡量,但是因為目視檢查容易出錯,且眾多協會對於洩漏測試條件也不相同,容易誤用,所以我們發展機器視覺檢測與AI技術,結合數位化規範資料庫,以達到更精確的檢查。為了達到這個目標,我們首先建立符合規範之氣泡收集裝置,如圖2所示,並安裝嵌入式系統及攝影裝置,錄製洩漏影像。

█ 圖2、人工目檢及結合機器視覺的自動化檢測

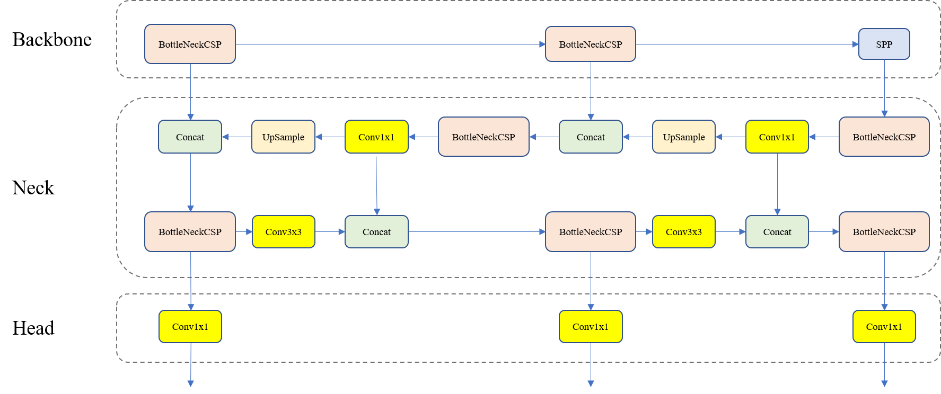

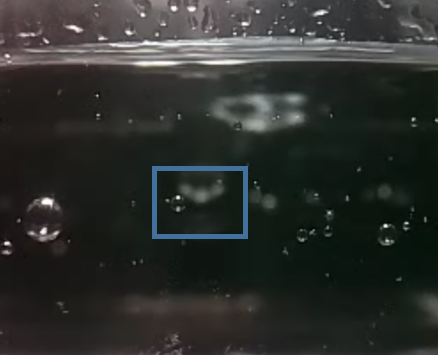

我們開發兩套自動化檢測技術:氣泡辨識及生成計數。氣泡辨識由底部拍攝洩漏影像,如圖3所示,經過高斯濾波、特徵處理、及物件偵測學習,使用YOLO做為物件偵測模型,對於洩漏量小於每分鐘 200個氣泡進行精準檢測。

█ 圖3、氣泡辨識:由底部洩漏影像,使用YOLO做為物件偵測模型

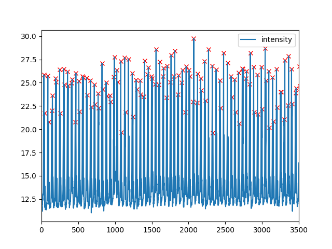

生成計數則是由側面拍攝洩漏影像,如圖4所示,經過預處理、圖像裁剪、亮度特徵、及標準化過程,由亮度響應圖的波峰計算氣泡洩露量,對於洩漏量介於每分鐘 200到 500 氣泡進行精準檢測。

█ 圖4、生成計數:由側面洩漏影像,使用亮度變化偵測氣泡

我們最後建構一個洩漏檢測機器人,如圖5所示,整合上述功能,並將檢測結果上傳雲端,建立產品履歷。考慮一家每年生產100萬個閥門的製造商,每個閥門平均測試時間為4分鐘,包括裝卸的總測試時間為6分鐘。年度所需的總測試時間為600萬分鐘。假設一名員工每年工作200天,每天工作8小時,進行人工檢測需要63名人力。使用本計畫所開發的洩漏檢測裝置,可以將人工目視檢查改為機器自動檢測,使人力資源僅需專注於裝卸任務,所需的人力資源將為21名人力,可以降低人力成本約66.7%,並可提高準確性及建立檢測履歷。

█ 圖5、整合自動化氣泡檢測的機器人

本計畫與河馬閥門公司(Hippovalve Co.)合作,獲得科技部產學合作計畫特優獎,並將研究成果發表於傑出期刊 Measurement [1]。

參考文獻:

- Po-Wei Huang, Yu-Chi Zane Wang, and Fu-Cheng Wang*, Real-Time Bubble Counting for Sensing Petroleum Valve Closure Leakage, Measurement, Vol. 227, 114221, https://doi.org/10.1016/j.measurement.2024.114221, 2024.