大四 曾思維、薛若廷、李宗諭、李晏廷

大五 蒲慶瑋

如果問臺大機械系學生關於機械工程實務這門課,你會得到很極端的評價—就跟他的給分一樣。今年的實務挑戰是是Aero Rider—自走風動車,需要製作馬達驅動之動力車輛,並設計風力作動裝置進行側向風場之接收產生下壓力,以加強車輛之抓地能力,完成能在易打滑的光滑斜坡上前行、並在風場減弱的上坡段轉彎停止的期末挑戰。成績是對於學習成果的展現,能符合多數標準就是高分,反之就等著明年重來。

或許你會覺得,書寫本文的我們必然是當中的佼佼者,紀錄的締造者,其實不然。我們在第一次測試甚至只有26分(滿分50),成為少數留下來補測的組別,而補測也只拿到37分,明顯有眾多標準未能達標。所以,為什麼是我們?實務課的成果,10年後能記得的人能有多少?但同時,實務課所累積的團隊合作與實務經驗,10年後會忘記的人又有多少?或許你覺得我們有著失敗的車輛,失望的結果,但我們對這堂的課程,其實既未失敗,也非失望。學習的真諦是從錯誤中學習,這次寶貴的失敗經歷,都是我們未來更上層樓的寶貴經驗。而這些經驗,我們想跟各位分享。

良好的組員分工,是成功的一半

團隊合作的第一步就是組員分工。良好的組員分工,可以事半功倍,以更高效率產出更高品質的成果,是團隊合作成功的基本條件。或許,將工作依照組員所長進行分配看似容易,但實際上操作起來卻問題百出。本組採用的是各項工作各由一人負責的方式,並照著原先的預定進度表進行分配。理想上來說大家各司其職,在良好的團隊合作下能有好的合作成果。但實際操作過後就發現這是個只存在於理想世界中的情形。

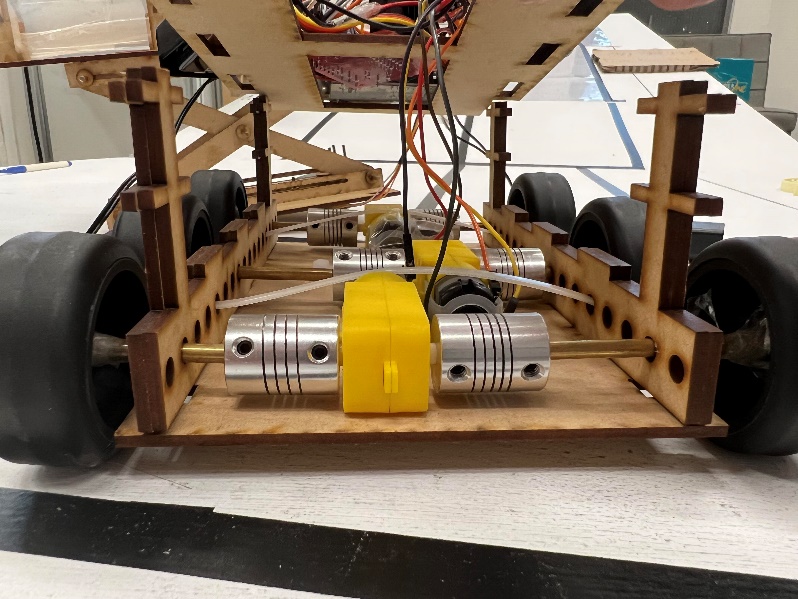

首先,各司其職其實也是各自為政,各種設計環節並未統合在一起,過程中許多結構限制問題一而再再而三地出現。車體的輪軸孔高度過低導致實際上馬達裝不進去的慘況、聯軸器尺寸過大導致車軸會超過限寬等,都是此方面導致的結果。各種相關工作若能有更好的統合,其實才是真正的團隊合作,也才能達到1+1>2的絕佳效率。

再者,工作的分配也有著缺陷。將部份具有連貫性的工作拆開,如設計和製圖分開,製圖又和製造切割,出現了許多不必要的問題。設計時常無法完整傳達自己的想法,有時甚至連使用的螺絲尺寸都會搞錯,導致製圖和設計有不少偏差,最終只能從頭來過。製作和製圖分離也是如此,實際操作機器的同學若對如何組裝一無所知,將無法在切割完成後立即進行組裝確認,本組時常發生直到開始組裝才發現各種尺寸的不符合(來自設計失誤或切割誤差都有),但此時機台又已被其他組占用,一來一往浪費大量的時間。

除此之外,若是一人為單位進行工作分配,將失去團隊工作的最大優勢,即大量不同角度切入的觀點與想法。單一的設計者無法對於設計本體注入新的能量,除了可能有思考盲點導致的設計瑕疵,當問題發生時也會更傾向於進行小幅修正而非打掉重練,不管問題有多大都一樣。這在我們的升降裝置設計上,完全體現。我們採用的升降裝置是X型的升降裝置,但在最早實際上是由3個X型組成。期中前的測試顯示其因摩擦力過大而無法升起,但我們的設計卻始終是對各個連接桿進行潤滑或磨平,直到參考別組設計才意識到應該將升降機構減少為1個X型。如此的思考盲點其實並不少見,但如果採用兩人一組為工作小組,一位設計者的盲區將有機會被另一位設計者所點醒,減少走冤枉路的機會。

組員分工是任何團隊合作的第一步,包含現在的學習到日後的工作,分工無處不在。如何最大化組員的價值,進而增進團隊的效率,是我們所有人都需要學習的課題。

時間是你的朋友,也是你的敵人

「羅馬不是一天造成的」,任何成果都是需要時間的淬煉和精力的投入才能完成。如何安排時間,順利完成成果是實務課非常重要的一環。

相信很多人都會有一拖再拖的習慣,往往把各種事情推延到期限前才趕出來。平常課業上或許可以依照這種策略達成進度,但用在實務課上卻讓我們吃盡苦頭—也是我們期末失敗的主因。

期中的時候標準不高,壓死線的做法並沒有造成分數上的損失,但此種策略的問題已浮出檯面。我們的升降裝置實際上是沒有真正完成升降的,這起因於期中考前趕火車的做法,很多構想都沒有經過驗證與測試,而這個理想與現實的差距,就導致了期中機構上的失敗。

那我們有改變期末時的策略嗎?當然沒有,因為沒被扣分嘛。食髓知味的我們維持相同的策略,但這次,我們的好運用完了。這種期末趕火車的做法,衍生出了以下三個,分別來自設計、製造以及測試的問題,導致無法達成期末的要求:

首先,設計方面,我們沒有做任何電腦模擬。期末的標準更高,要進行爬坡以及下壓力測試。必須先說明,我們的馬達和擾流板在數據上都是能完美符合條件的,數據上。傳動系統有著各種難以模擬的摩擦力以及能量損失,擾流板的安裝也不可能將翼型完美達到NACA的標準,這些都需要經過模擬才能更精準確認各項設計的完備性,然而,因為我們把額外時間浪費掉了,模擬就被省略了。

接著,製造的部分,出現了時間不在自己掌握之中的狀況。壓死線的做法很大一部分建立在對時間的掌握,而製造方面直接出現了時間的不確定性。雷切機用時短但成品參差不齊,時常遇到沒切穿抑或是誤差過大組裝不起來的問題;3D列印雖然成品精美,但其工時較長,對於時間緊迫的我們來說,任何設計失誤或是機台問題都可能代表著沒有重新製作的時間。雷切耗材相對便宜且迅速,故我們決定以量大於質的策略選擇僅以雷切機進行製作,結果後續永齡雷切機紛紛故障,導致製作過程完全停擺,進度大幅落後。或許一部分也是永齡機台老舊的問題,但別組此時早已近乎完成成品進行測試,此次的延宕,其實怨不得人。

最後,測試方面,簡而言之就是沒時間改正。測試做了,問題發現了,但測試時間也到了,快速改正就硬著頭皮上場的結果自然不盡人意。第一次測驗的時候連爬坡段的頂端都沒有達到,顯示出整個設計的缺陷並沒有被解決。更嘔的是當測驗結束後冷靜下來思考,發現解決方案竟又是如此簡單,不禁心想,要是有更多時間,是否結果就會不同呢?

每個人,每一組所分配的時間都是一樣的,從這次的實務經驗中,深刻體會到時間分配的重要性。要是有著良好的事前規劃(甘特圖),確實照著計劃執行,時間將是你的朋友,你會感受到時間餘裕帶來的輕鬆感與成就感;但如果繼續著求速成、趕火車、壓死線的心態,時間將是你的敵人,在與時間賽跑的過程中,時間帶來的只有緊迫感與壓力罷了,我們也為自身的決定,付出了慘痛的代價。

當個見到棺材會掉淚的人

失敗並不可恥,失敗卻不知悔改,才是可恥。機械工程實務或許永遠不會和「甜、涼」掛勾,但其所能帶給人的學習經驗、人生啟發是其他課遠不及的。

過去的學習,都是授予你快速的解題方式來找出正確的答案。實務課給你的是一再的設計失敗,熬夜的成果在一瞬間化為烏有。課程中不會給你解方,而是要學生從錯誤中學習,改正過去的缺失,在失敗中找到成功的出口。這是其他課程不曾見過的。將成績放在一旁,在錯誤中學習,找到成功秘訣才是學習的真諦。或許,我們或多或少都是個「不見棺材不掉淚」的人,但至少,見到棺材還是要掉滴淚吧。

結語

或許你會用成績就事論事,機械工程實務絕不是個投資報酬率高的科目。但是,一切的學習經歷,都將成為是過去式;任何的測驗結果,或許有些仍是現在式;但課程所帶給學生的歷程啟發,卻是現在進行式,是個一輩子都不會忘記,只屬於你的學習精華。機械工程實務正提供了一個將過去式和現在式結合成現在進行式的機會。我想,十年過後回首,我可以堅定說出:「機械工程實務」會是改變我人生閱歷重要的一堂課。

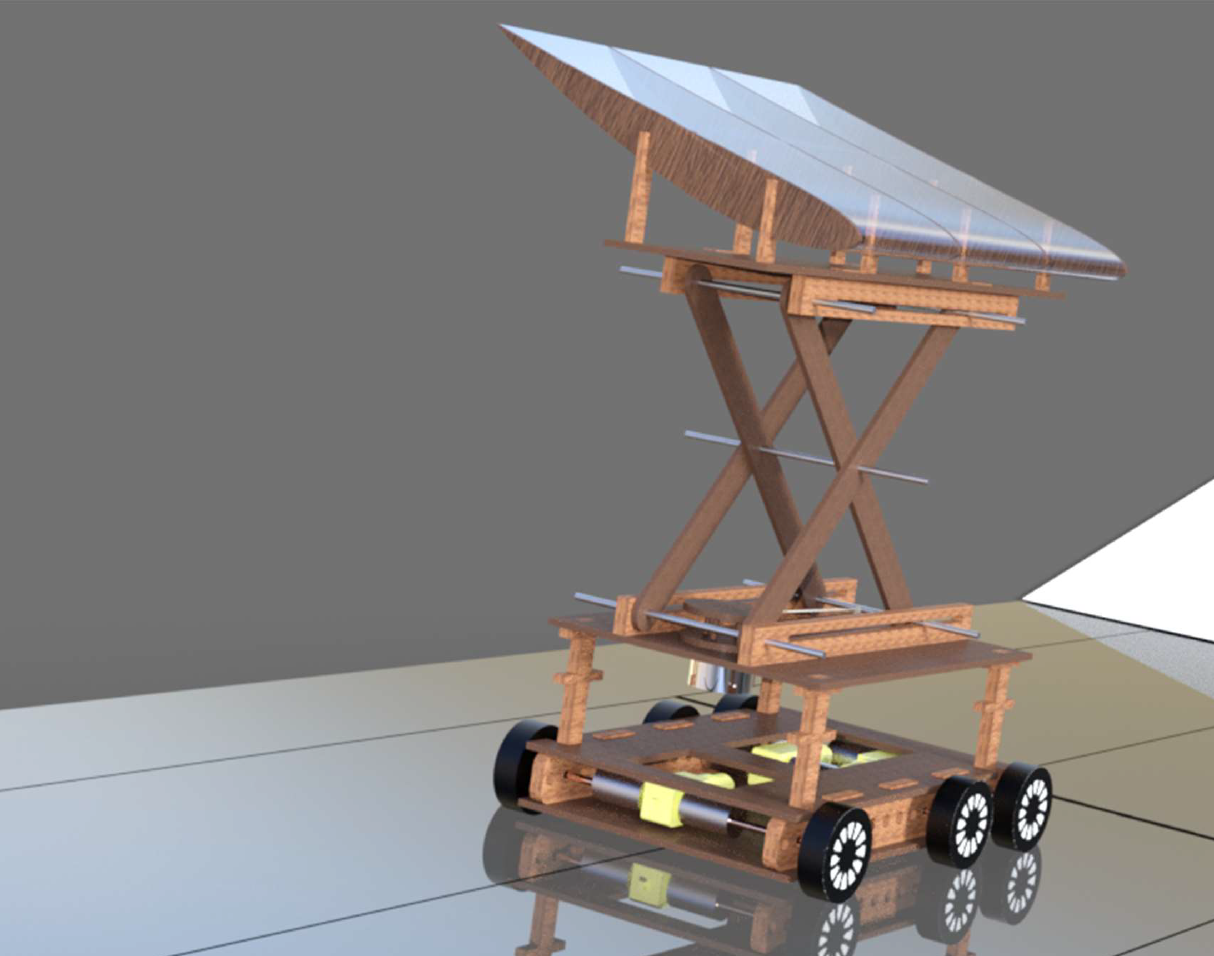

█ 翼型風動裝置20 度攻角示意圖以及期末測試的車輛右前視圖

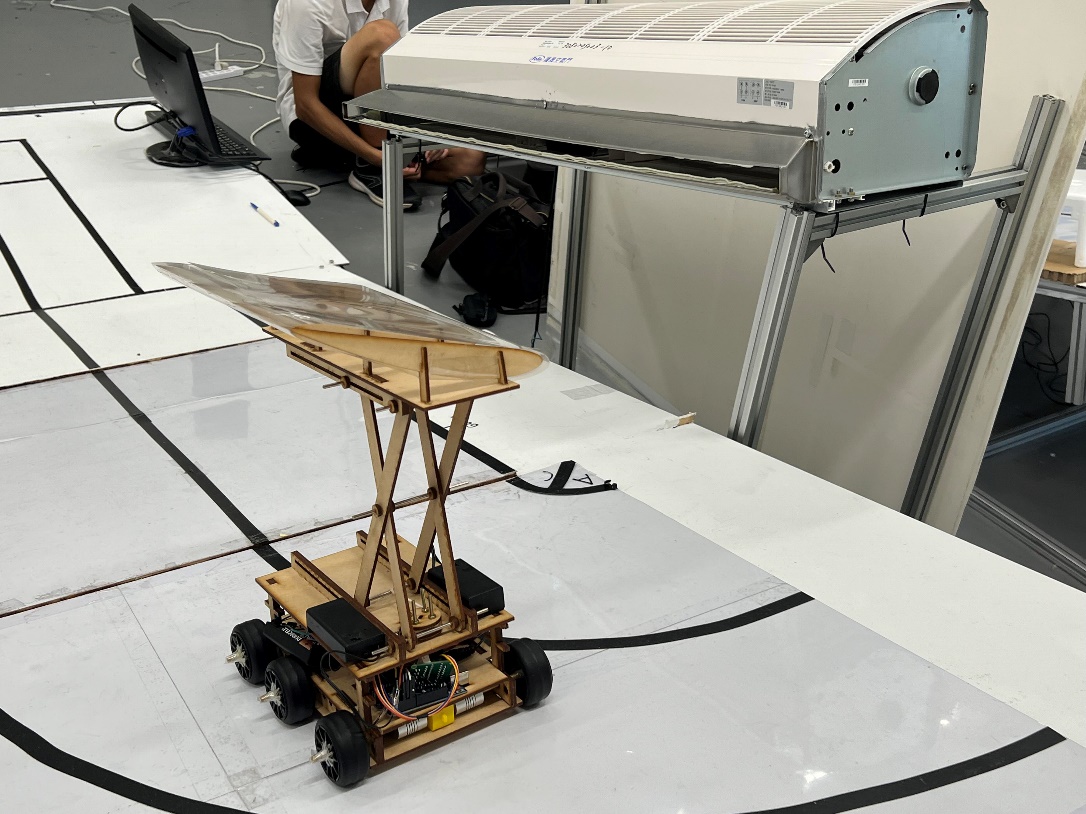

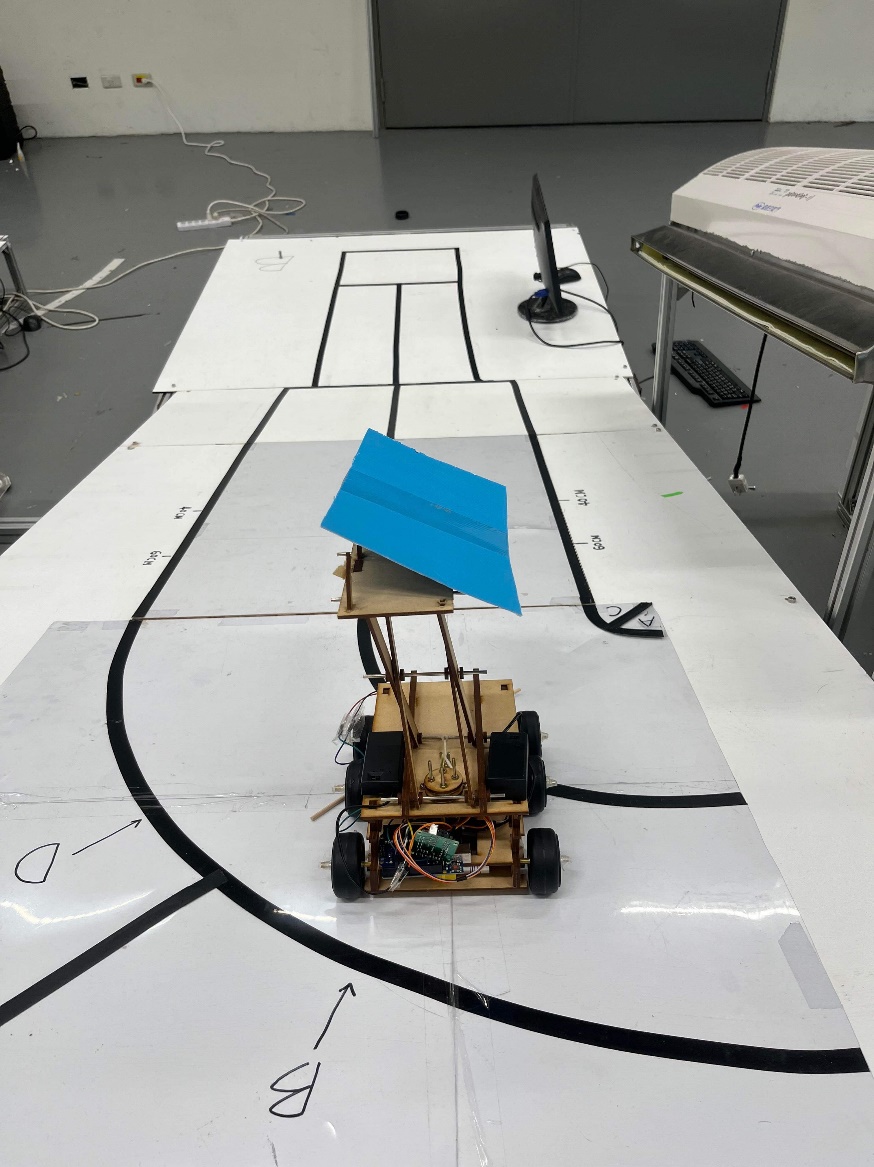

█ 第三次考前測試,於斜坡才進行升降,車輛成功於轉彎段停車

█ 期中測試第一次測驗更換電池時所攝,結構過於複雜導致更換電池耗時過長

█ 賽道上,翼型側視圖可見因組裝誤差導致實際翼型與NACA有些許不符,設計瑕疵導致翼型會些許超高,雖可以截短車側板,但最後沒採用

█ 驅動馬達錯縱排放以避免互卡,交錯排列的馬達是聯軸器規格問題與車體設計不良所致

█ 期末補測,最後一刻才決定更換、緊急上陣的擾流板,只有實驗室測得的壓力數據,緊急黏貼的擾流板既不堅固也不平整,影響下壓能力,但也完成任務獲得BBBDDD停止區分數

點閱人數